Practicamente concluída a serie de probas que levamos a cabo cos rapaces decidímonos a poñer a reaccionar unha cantidade apreciable de aceite. O noso obxectivo será poñer a funcionar un vehículo, unha máquina, xa veremos...

Agora xa temos máis claro como hai que levar a cabo o proceso así que empezamos:

- Durante varios días estivemos filtrando moitos clakis de aceite. Era só para quitarlle o máis gordo pero a verdade é que desta volta o aceite xa chega ao colexio bastante limpo.

- O seguinte paso consistía en lavar todo ese aceite cunha extracción con auga quente, o cal fixemos en varios recipientes de plástico.

- A continuación xuntamos todas as fraccións de aceite lavado nunha pota grande de cociña

4. E quentamos a mais de 100ºC para asegurarnos de que non queda nin o máis mínimo rastro de auga, a cal interfire moi negativamente na reacción. Durante unha hora rexistramos a temperatura cunha sonda termométrica e chegamos a medir preto dos 190ºC

5. Xa deixamos arrefriar retirando do lume, pero a verdade é que o aceite tarda moito tempo en facelo.

Máis dunha hora despois aínda estaba a 132ºC...

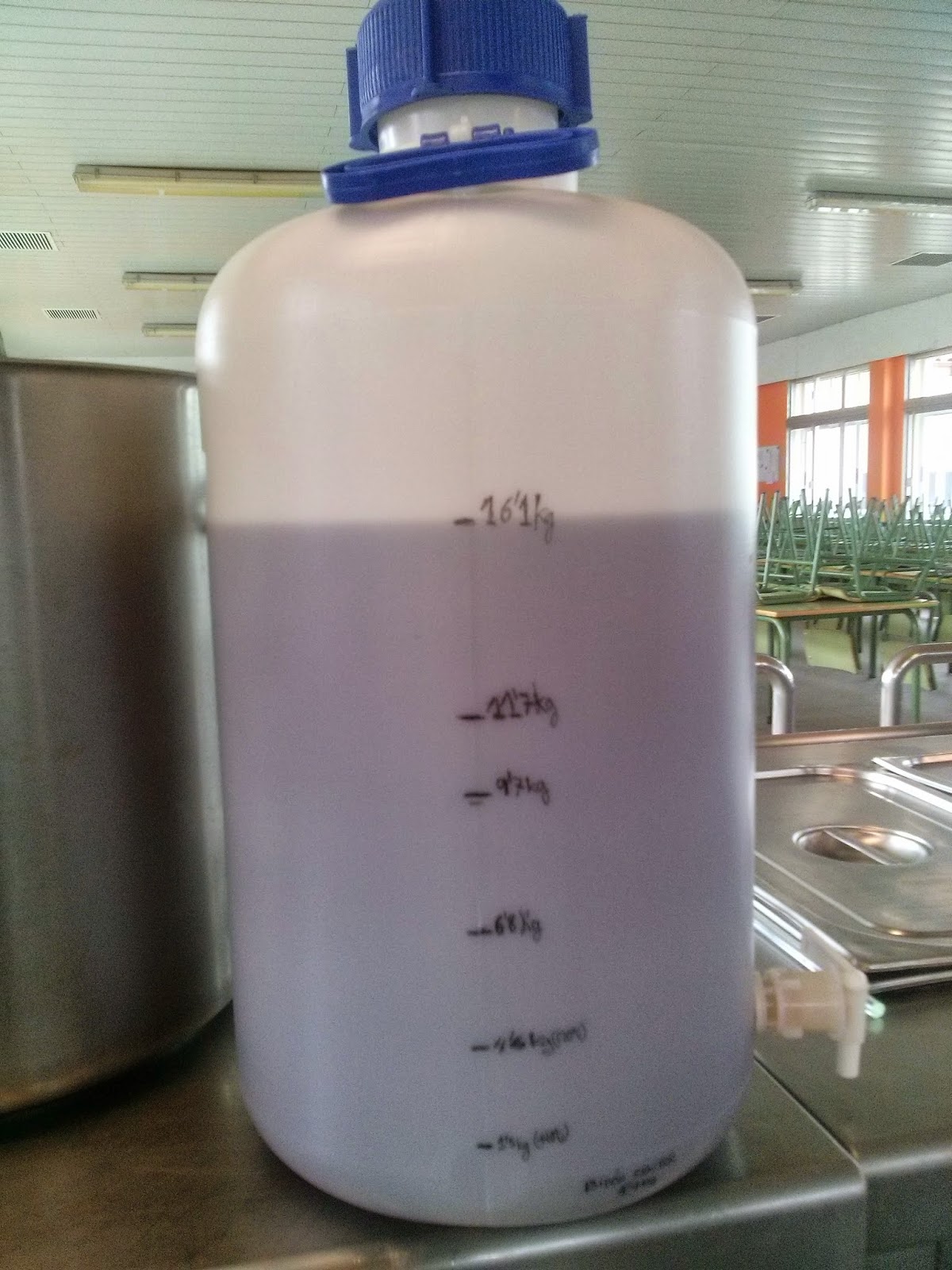

6. Cando estaba algo máis frío pasámolo á pota con billa que temos para a reacción a macroescala, a cal pesa baleira 9,4 kg. Co aceite no seu interior o peso ascende a 25,6 kg o cal nos di que dispoñemos de 16,2 kg para levar a cabo a reacción. Realmente, ao final, empregamos 16,1kg, pois deixamos sobre 100 ml para caracterizalo. Neste aceite realizamos as probas de densidade e acidez.

7. Para a densidade empregamos un hidrómetro, o cal nos deu un valor de 915 g/L.

8. Para a determinación da acidez libre deste aceite procedemos a valoralo con NaOH ao 0,1%. As probas leváronse a cabo tomando 1 ou 2 mL de aceite, disolvéndoos en 10 mL de isopropanol e engadindo un par de gotas de disolución alcohólica de fenolftaleina. Fixéronse valoracións con sosa fresca e con sosa preparada había 3 semanas sen atopar diferencias salientables. Das 5 probas, en dúas gastáronse 0,7 mL, noutra 0,9 mL, nunha cuarta proba 0,8 mL e na última 0,75 mL. En definitiva uns 0,8 mL de media. Isto implica que o aceite non contén unha gran cantidade de ácidos libres e que para a nosa reacción precisamos 3,5 + 0,8 g = 4,3 g de sosa por litro de aceite usado. Como imos necesitar metanol nunha proporción molar 1:5 ao final, como partimos de 16,1kg (17,6 L), precisamos 3,5L de metanol e uns 75,7 g de sosa.

9. O venres 28 de marzo procedemos a levar a cabo a reacción. O primeiro era quentar o aceite de partida para situar a súa temperatura sobre os 55-60ºC, franxa na que a reacción parece que sae cos mellores resultados. Pero neste proceso a temperatura disparóusenos ata os 120ºC e iso retrasounos moito porque foi bastante longo e dificil baixarlle de novo a temperatura. Incluso tivemos que meter o bidón na cámara frigorífica...pero a iso das 12 e media da mañá puxémonso en marcha. Xa antes trasvasaramos o aceite ao bidón de reacción, que é de polietileno de alta densidade e dispón dunha billa para baleirar o contido pola parte inferior. Aproveitamos para facelo en 6 adicións e así poder ir marcando os niveis correspondentes a determinadas cantidades de aceite (medidas en masa sobre unha balanza de baño). Así, digamos que calibramos o noso aparello de medida.

10. A iso das 13:00h a temperatura rondaba os 56ºC, ideal para empezar a reacción. Preparamos o sistema de axitación (taladradora + mesturador de pinturas) e o metóxido. Este fómolo preparando os dous días anteriores en catro tandas de 1 litro de metanol e 21,5 gramos de sosa cada unha (a última, evidentemente de 0,5 L e 11,2 g de sosa). Fixémolo nun matraz aforado de 1L porque así dispoñiamos de axitación magnética que nos simplificaba moito o proceso xa que a disolución da sosa en metanol é lenta. Mediante este sistema en media hora tiñamos cada litro preparado. Ademáis ao ir adicionando de litro en litro puidemos tamén facer marcas no bidón de polietileno de alta densidade para calibralo.

11. Sobre as 13:15 h engadimos a disolución de metóxido sódico sobre o aceite a 56ºC, poñemos a funcionar o sistema de axitación, forramos o bidón cun plástico de burbullas con papel de aluminio entre as súas capas e esperamos 90 minutos. Tamén puxemos o bidón sobre un círculo de porexpan a modo de illante para evitar que escapase a calor rápidamente.

12. Desde o primerio momento pódese ver que o medio se volve negro, supoñemos debido á glicerina que se empeza a producir e que a temperatura baixa constantemente. Á media hora era de 40ºC; á hora era duns 36ºC, para rematar nuns 34ºC. Poñer o bidón a carón dunha ventá aberta nun día frío (12ºC exteriores) parece que axudou a esta baixada...pero era obrigado facelo así por culpa dos vapores de metanol que puidesen saír do bidón, os cales son tóxicos e inflamables. Ademáis este descenso non supón maior problema; ralentiza algo o proceso. Pero xa demos un amplo marxe de 90 minutos para a súa realización (na bibliografía falan de que con 45 minutos a 55ºC son suficientes...). Cando apagamos a axitación a iso das 14:45h supoñemos que a transesterificación completouse totalmente. Deixamos repousando toda a fin de semana. Xa aos 15 minutos de repouso se intúe que a parte superior está algo máis clara. Esperamos que o luns vexamos dúas capas claramente diferenciadas: a clara do biodiesel enriba e a negra da glicerina debaixo.

13. O único problema que detectamos ese día foi unha lixeira perda de medio de reacción pola billa, a cal disolveu un pouco do porexpan inferior. Solucionouse apretando algo máis a billa que debido á calor do medio debeu quedar algo frouxo. Foron moi pouco mL. Nada importante.

Aquí vos deixo un vídeo para que vexades como é o reactor

9. O venres 28 de marzo procedemos a levar a cabo a reacción. O primeiro era quentar o aceite de partida para situar a súa temperatura sobre os 55-60ºC, franxa na que a reacción parece que sae cos mellores resultados. Pero neste proceso a temperatura disparóusenos ata os 120ºC e iso retrasounos moito porque foi bastante longo e dificil baixarlle de novo a temperatura. Incluso tivemos que meter o bidón na cámara frigorífica...pero a iso das 12 e media da mañá puxémonso en marcha. Xa antes trasvasaramos o aceite ao bidón de reacción, que é de polietileno de alta densidade e dispón dunha billa para baleirar o contido pola parte inferior. Aproveitamos para facelo en 6 adicións e así poder ir marcando os niveis correspondentes a determinadas cantidades de aceite (medidas en masa sobre unha balanza de baño). Así, digamos que calibramos o noso aparello de medida.

10. A iso das 13:00h a temperatura rondaba os 56ºC, ideal para empezar a reacción. Preparamos o sistema de axitación (taladradora + mesturador de pinturas) e o metóxido. Este fómolo preparando os dous días anteriores en catro tandas de 1 litro de metanol e 21,5 gramos de sosa cada unha (a última, evidentemente de 0,5 L e 11,2 g de sosa). Fixémolo nun matraz aforado de 1L porque así dispoñiamos de axitación magnética que nos simplificaba moito o proceso xa que a disolución da sosa en metanol é lenta. Mediante este sistema en media hora tiñamos cada litro preparado. Ademáis ao ir adicionando de litro en litro puidemos tamén facer marcas no bidón de polietileno de alta densidade para calibralo.

11. Sobre as 13:15 h engadimos a disolución de metóxido sódico sobre o aceite a 56ºC, poñemos a funcionar o sistema de axitación, forramos o bidón cun plástico de burbullas con papel de aluminio entre as súas capas e esperamos 90 minutos. Tamén puxemos o bidón sobre un círculo de porexpan a modo de illante para evitar que escapase a calor rápidamente.

12. Desde o primerio momento pódese ver que o medio se volve negro, supoñemos debido á glicerina que se empeza a producir e que a temperatura baixa constantemente. Á media hora era de 40ºC; á hora era duns 36ºC, para rematar nuns 34ºC. Poñer o bidón a carón dunha ventá aberta nun día frío (12ºC exteriores) parece que axudou a esta baixada...pero era obrigado facelo así por culpa dos vapores de metanol que puidesen saír do bidón, os cales son tóxicos e inflamables. Ademáis este descenso non supón maior problema; ralentiza algo o proceso. Pero xa demos un amplo marxe de 90 minutos para a súa realización (na bibliografía falan de que con 45 minutos a 55ºC son suficientes...). Cando apagamos a axitación a iso das 14:45h supoñemos que a transesterificación completouse totalmente. Deixamos repousando toda a fin de semana. Xa aos 15 minutos de repouso se intúe que a parte superior está algo máis clara. Esperamos que o luns vexamos dúas capas claramente diferenciadas: a clara do biodiesel enriba e a negra da glicerina debaixo.

13. O único problema que detectamos ese día foi unha lixeira perda de medio de reacción pola billa, a cal disolveu un pouco do porexpan inferior. Solucionouse apretando algo máis a billa que debido á calor do medio debeu quedar algo frouxo. Foron moi pouco mL. Nada importante.

Aquí vos deixo un vídeo para que vexades como é o reactor

No hay comentarios:

Publicar un comentario